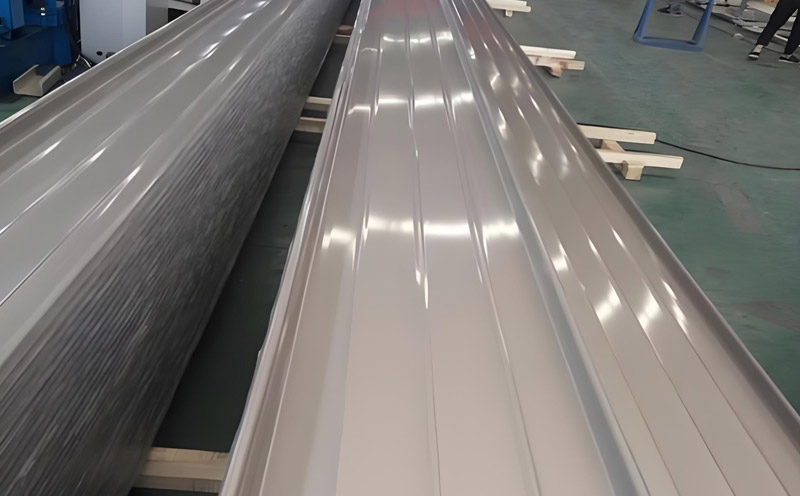

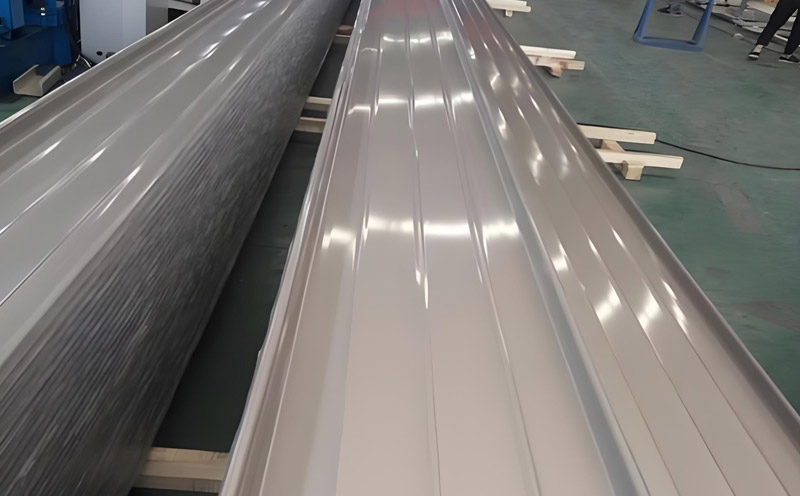

铝镁锰板作为建筑屋面

的重要装饰与功能材料,其外观完整性不仅关乎建筑美观,更直接反映材料性能的保持状态。外观损毁往往是多种因素长期作用的结果,需从环境侵蚀、材料缺陷、施工操作及后期维护等多个角度深入探究,才能找准问题根源。

环境因素引发的外观劣化

自然环境中的各类侵蚀性介质是导致铝镁锰板外观损毁的主要外部原因。大气污染物腐蚀最为常见,在工业区、交通繁忙路段或化工企业周边,空气中的硫化物、氮氧化物等酸性气体与雨水结合形成酸雨,持续侵蚀板材表面。初期会导致涂层光泽度下降、出现色差,随着腐蚀加剧,涂层会发生粉化、剥落,露出基材后进一步形成锈迹、黑斑,使表面呈现斑驳的破损状态。

沿海地区的高盐雾环境破坏力更强,海风中的氯离子具有极强的渗透性,能穿透涂层微小缝隙与铝合金基材发生反应。氯离子会破坏氧化层的稳定性,引发局部点蚀,在表面形成密集的小坑洼,同时伴随白色或灰黑色腐蚀产物堆积,严重时会导致板材表面凹凸不平,失去原有平整度。

极端气候条件也会加速外观损毁,长期强紫外线照射会使涂层分子结构发生降解,导致褪色、开裂;严寒地区的冻融循环会让板材表面附着的水分反复冻结膨胀,破坏涂层与基材的结合力,造成涂层起翘、剥落;而强风携带的砂石则会对板材表面造成物理冲刷,形成划痕、麻面等磨损痕迹。

材料自身缺陷导致的外观问题

铝镁锰板的生产工艺缺陷是外观损毁的内在隐患。涂层质量不达标会直接影响外观耐久性,若涂层厚度不均匀,薄涂层区域易过早出现褪色、粉化;涂层固化不完全则会导致表面发黏、易沾污,且抗腐蚀能力大幅下降;生产过程中若混入杂质或涂层存在针孔、气泡,使用一段时间后这些部位会优先发生腐蚀,形成局部破损点。

基材质量问题同样不容忽视,合金成分比例不当会导致板材耐腐蚀性差异,低合金区域易成为腐蚀起点,出现局部锈斑;板材轧制过程中若表面存在划痕、氧化皮未清除干净,会影响涂层附着力,后期易在这些部位出现涂层脱落,露出基材缺陷;此外,板材平整度不足,存在波浪形变形或翘曲,安装后会因应力分布不均加速局部外观劣化。

表面处理工艺缺陷也会引发外观问题,阳极氧化处理时若氧化膜厚度不足或封孔不良,表面易吸附污染物,形成难以清除的污渍;彩涂过程中若色差控制不佳,会导致同批次板材颜色不一致,影响整体美观,而涂层漏涂、流挂等问题则会直接造成外观缺陷。

施工安装不当造成的外观损伤

施工过程中的不规范操作是外观损毁的重要诱因。机械损伤在安装阶段最为常见,搬运板材时若未采取防护措施,板材之间或与硬物碰撞会产生划痕、凹坑;安装工具使用不当,如用铁锤直接敲击板材表面,会造成局部变形、涂层剥落;切割板材时若未使用专用工具,会导致边缘毛刺、变形,影响拼接处的美观度。

安装工艺缺陷会引发后续外观问题,板材固定时若螺钉过紧或间距不均,会导致局部应力集中,使板材表面出现凹陷或鼓包;搭接处密封处理不当,雨水渗入后会引发界面腐蚀,在接缝处形成锈迹;而不同金属直接接触未采取绝缘措施,会发生电偶腐蚀,在接触点周边形成黑色腐蚀斑,破坏外观完整性。

施工环境管理不善也会影响外观,安装过程中若板材表面沾染水泥浆、油漆等污染物未及时清理,会形成永久性污渍;雨天或潮湿环境下施工,涂层易吸收水分,导致后期出现气泡、发白;而焊接作业时的飞溅物若落在板材表面,会灼伤涂层,形成焦斑、孔洞。

使用与维护失误加剧外观损毁

后期使用过程中的维护不当会加速外观恶化。清洁方式不正确会对外观造成二次损伤,使用高压水枪近距离冲洗可能冲掉涂层;采用酸性或碱性清洁剂会腐蚀涂层,导致变色、失光;清洁工具使用钢丝球等硬质材料则会在表面留下大量划痕。

日常维护缺失会让小问题演变成大损毁,屋面堆积的落叶、灰尘长期不清理,会吸收水分形成局部潮湿环境,引发霉菌滋生和腐蚀,形成深色污渍;屋面漏水未及时修复,积水长期浸泡板材会导致接触部位涂层脱落、基材腐蚀;而鸟类粪便、树胶等腐蚀性污染物附着在表面,若不及时清除,会逐渐侵蚀涂层,形成局部破损。

不当的后期改造或维修也会破坏外观,在板材表面随意钻孔、焊接会造成局部损伤,且修复不当会留下明显痕迹;更换损坏板材时若与原板材型号、颜色不一致,会形成色差;维修时使用不合格的密封胶、涂料,可能与原有涂层发生化学反应,导致变色、起皱。

综上所述,铝镁锰板外观损毁是环境侵蚀、材料缺陷、施工不当与维护失误等多重因素共同作用的结果,需在材料选型、生产控制、施工管理及后期维护等全流程采取防控措施,才能有效减少外观损毁问题,保持其长期美观与功能稳定。

公众号

公众号

添加企业微信

添加企业微信

的重要装饰与功能材料,其外观完整性不仅关乎建筑美观,更直接反映材料性能的保持状态。外观损毁往往是多种因素长期作用的结果,需从环境侵蚀、材料缺陷、施工操作及后期维护等多个角度深入探究,才能找准问题根源。

的重要装饰与功能材料,其外观完整性不仅关乎建筑美观,更直接反映材料性能的保持状态。外观损毁往往是多种因素长期作用的结果,需从环境侵蚀、材料缺陷、施工操作及后期维护等多个角度深入探究,才能找准问题根源。