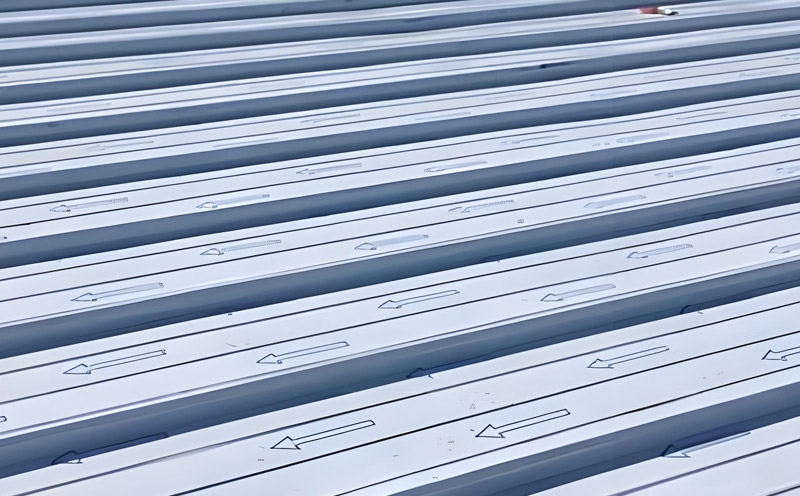

铝镁锰板作为屋面系统的底板,是整个屋面结构的基础层,承担着承重、防潮、防尘及辅助隔音等重要功能。其施工质量直接影响屋面系统的稳定性和使用寿命,需从材料选择到后期维护全程把控。以下是具体注意事项:

材料选择与规格适配

底板材料的核心性能需与屋面整体需求匹配。合金牌号与厚度是首要考量,建议选用 3003 或 3004 系列铝镁锰合金,厚度需根据屋面跨度和荷载计算确定,一般不小于 0.7mm,大跨度屋面建议选用 0.8-1.0mm 厚板材,确保足够的承重能力和抗变形性。合金状态优先选择 H24 或 H34,兼顾强度与加工性,避免因材料过软导致安装后起拱或塌陷。

表面处理需针对性设计,底板虽不直接暴露在室外,但长期处于封闭环境中易接触水汽,建议采用钝化处理或环氧底漆涂层,提升耐腐蚀性;若屋面位于高湿度或腐蚀性环境(如沿海、工业区),可额外增加耐候性涂层,防止金属锈蚀影响结构安全。同时,需检查板材外观质量,确保表面无划痕、氧化斑、折痕等缺陷,边缘平整无毛刺,避免安装时出现密封不严或划破上层辅材的问题。

安装工艺与固定规范

底板的固定方式直接影响结构稳定性。固定节点设计需科学合理,采用隐藏式固定或自攻螺钉固定时,螺钉间距应控制在 300-400mm 之间,且需位于檩条中心线上,避免因固定点偏移导致板材受力不均。采用自攻螺钉时,需配备防水垫圈,垫圈材质选用耐老化的 EPDM 橡胶,确保螺钉孔处无渗水隐患。

搭接处理是防水防尘的关键,纵向搭接宽度应不小于 50mm,横向搭接宽度不小于 100mm,搭接处需用专用密封胶密封,密封胶应选用与铝镁锰板兼容的中性硅酮胶,避免化学反应导致板材腐蚀。对于弧形或异形屋面底板,搭接处需根据曲率进行预弯处理,确保贴合紧密,必要时采用机械咬边加强密封性。

排版设计需兼顾实用性与经济性,底板铺设应遵循 “顺风向排版” 原则,即板材长度方向与主导风向一致,减少风荷载对搭接边的冲击;同时根据屋面尺寸合理规划板材长度,尽量减少拼接次数,降低渗漏风险。切割板材时需使用专用铝用切割工具,避免因切割不平整导致搭接缝隙过大。

与屋面系统的协同配合

底板需与上层构造层形成有效协同。与檩条的连接强度需达标,安装前需检查檩条间距是否符合设计要求(一般控制在 1.5-3m),檩条表面平整度误差不超过 5mm,否则需进行调平处理,防止底板因支撑不平产生应力变形。底板与檩条接触部位可增设橡胶垫,减少振动噪音并避免金属直接接触产生电化学腐蚀。

与辅材层的兼容性不可忽视,底板上方若铺设隔汽层或防尘层,需确保底板表面清洁干燥,隔汽层应紧密贴合底板,避免出现空鼓或褶皱,防止水汽在夹层中积聚。对于有隔音需求的屋面,底板与吸音棉之间需预留 50-100mm 的空气层,提升隔音效果,同时空气层需设置透气孔,实现潮气循环排出。

环境适配与特殊处理

不同气候条件下需采取针对性措施。多雨或高湿度地区,底板安装时需在檐口、屋脊等节点处增设排水导流槽,确保底板表面的冷凝水或渗漏水能及时排出屋面系统;底板边缘需向上翻边 100-150mm,形成挡水沿,防止水汽渗入室内结构。

严寒或强风地区,需强化底板的抗风压和抗冻性能,固定螺钉可选用加长型号(长度不小于 25mm),确保深入檩条足够深度;板材拼接处的密封胶需选用低温弹性好的型号,避免冬季低温脆化开裂。老旧建筑屋面改造时,需先清理基层残留的杂物、锈蚀层,对原有结构的破损部位进行修复,确保底板安装基层坚实平整。

质量验收与后期维护

安装过程中的质量把控至关重要。隐蔽工程验收需重点检查固定点数量、间距及牢固度,抽查搭接宽度和密封胶饱满度,确保无漏打、虚打现象;采用红外检测或淋水试验检查是否存在潜在渗漏点。安装完成后需检查底板整体平整度,允许偏差不超过 5mm/2m,无明显起伏或波浪形变形。

后期维护需定期进行,建议每年对底板进行一次检查,重点关注搭接边密封胶是否老化开裂、固定螺钉是否松动锈蚀、板材是否出现变形或腐蚀斑点。发现问题及时处理,如更换老化密封胶、紧固松动螺钉、对局部锈蚀部位进行除锈补漆,避免小问题扩大为影响整体结构的安全隐患。

总之,铝镁锰板屋面底板的施工需兼顾材料性能、安装精度与系统协同,充分考虑环境因素影响,通过科学设计和规范施工,为整个屋面系统奠定坚实基础。

公众号

公众号

添加企业微信

添加企业微信